今、あらゆる業種において、「いかに生産性を上げるか」が死活問題になってきています。

生産性を上げる最も効果的な方法は、現場改善でもなければ社員の意識改革でもありません。

それは、

1)お客を選ぶこと

2)儲からないことを今スグにやめること

この2つに尽きます。

そして1)と2)は大いに連動しているのではないでしょうか。

さらにセットメーカーにとって、今はこの1)と2)を推進して、生産性を上げる大きなチャンスであるといえます。

なぜなら今、世の中は「働き方改革ゴールドラッシュ」だからです。

例えば東海エリアの某ティア1メーカーでは、「どれだけコストがかかってもいいから、このラインについている3人の人を無人化したい」という要件で私のご支援先である、FA商社に引合いを出してきています。

完成車メーカーは要求水準が高く、儲けるのは一苦労です。ところがティア1(=完成車メーカーと1次取引の部品メーカー)クラスになるとそのレベルは千差万別で、中小セットメーカーにとっても新規開拓で儲ける余地が大いにあります。

一昔前であれば「どれだけコストがかかってもいいから無人化したい」などという引合いは皆無でした。「設備投資をするよりも時給1300円の派遣社員を使えばよい」これが多くの大手メーカーの感覚でした。

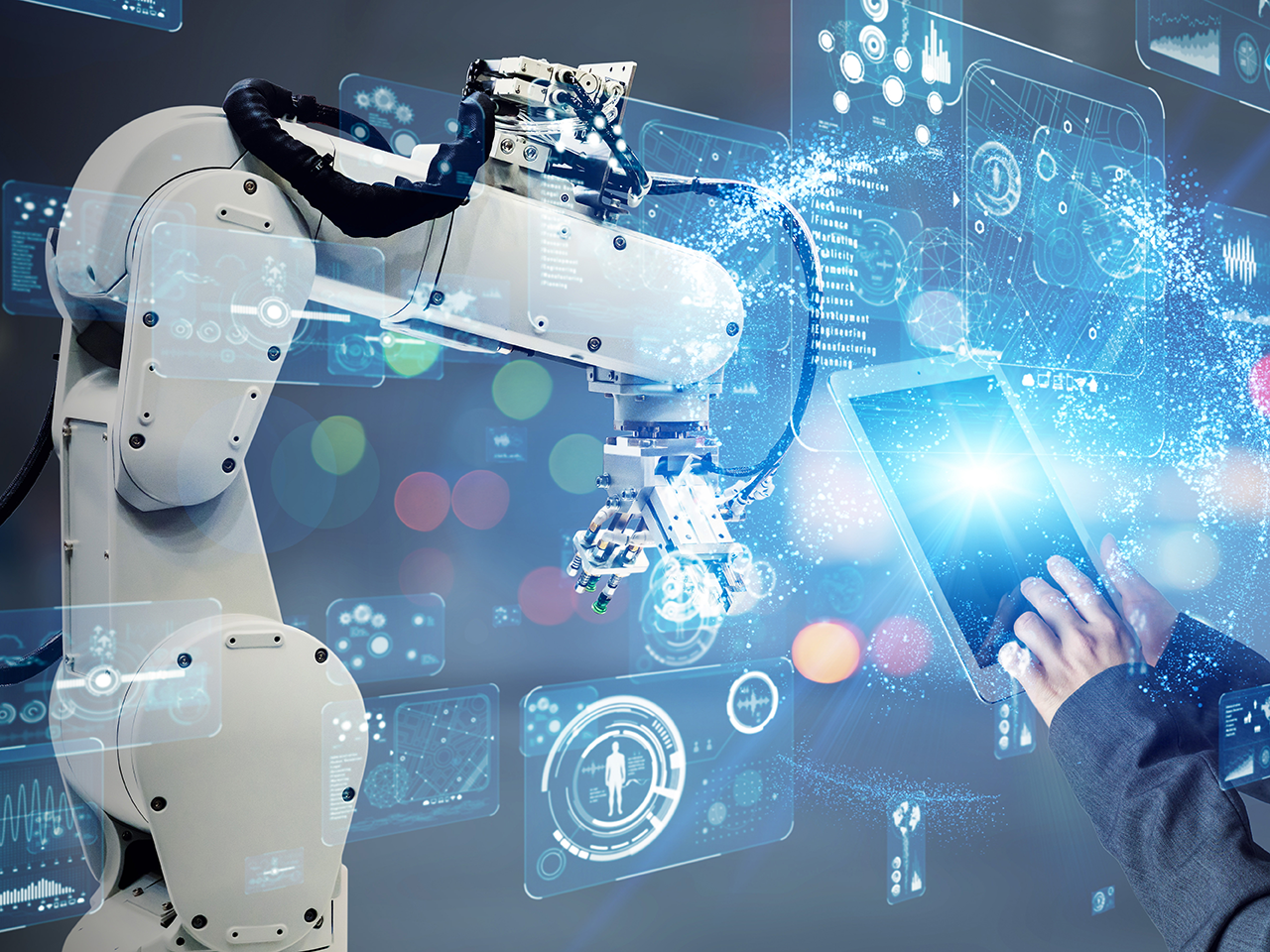

しかし今は「同一賃金同一労働」「非正規社員も5年間で正規社員」といった「人を使うリスク」が高まってきており、「人よりもロボット」「人よりも省力化設備」という流れが非常に増えています。

もっといえば派遣社員あれ正規社員であれ「離職リスク」「ハラスメントリスク」「メンタルリスク」を敬遠する大手企業が増えてきています。

従って、この様に「働き方改革」がセットメーカー、自動機・省力化設備メーカーには大きなビジネスチャンスに結び付いてきているのです。

これを私は「働き方改革ゴールドラッシュ」と呼んでいます。

前回のコラムにも書きましたが、ゴールドラッシュで最も財を成したのは金を掘りに来た採掘業者ではなく、採掘業者に必要な資材を提供した人たちです。

今や、セットメーカー、自動機・省力化設備メーカーは、「働き方改革」を進めざるを得ない特に法律で厳しく管理されやすい大手企業を対象に、「働き方改革」を進めるために必要な設備を提供する立場にある、といってよいでしょう。

先月3月の生産財・FAメーカー経営戦略セミナーで特別ゲスト講師としてご講演いただいた、スター精密の佐藤会長も、「NC工作機械メーカーは世界レベルで成長産業になった」「なぜなら新興国の人件費が上がっているから」と言われていました。

実際、世の中でバブル景気の時よりも市場規模が増えているマーケットはそうありません。工作機械産業もロボット産業も、いずれもバブル景気のころよりも1.5倍~2倍ものレベルで市場規模を増やしています。

実際、米国のGE(ゼネラル・エレクトリック)は2.5兆円もの膨大な赤字に苦しんでいますが、ドイツのシーメンスはほぼ同じ様な事業を手掛けているにも関わらず、1兆円近い利益を叩き出しています。

この両社の違いは、GEはFA分野をほとんど手掛けていないのに対し、シーメンスは制御装置やPLCなどFA分野に強い、ということです。

FA産業は非常に地味ですが、今や世界レベルでの成長産業と考えた方がよいでしょう。

ところが、そうした成長産業のはずのセットメーカーも、業績の面では大きな二極化が進んでいます。

例えば先日、あるファンドからの依頼で経営不振の某セットメーカーの現状分析を行いました。

この会社は従業員約40名で搬送設備をメインとしている会社です。私はこの会社への訪問前に、事前の予習をするため、この会社にホームページを見ましたが、これといった技術的な特徴・強みも見当たらず、正直いって「再生は厳しいな」と思い、ファンドの方と訪問しました。

ところが実際訪問してヒアリングをしてみると、この会社はあるプロセスにおいて他社にない強みがあることがわかりました。詳細は書けませんが、同業他社の1/2くらいのサイクルタイムで、あるプロセスをこなせるのです。

「なぜこの強みをホームページに載せないのですか?」

と、この会社の社長に聞いたら、この会社の社長は胸をはって「いえ、ホームページは同業他社を欺くために、わざと古い情報をのせているんです」と言われていました。

私もファンドの人も内心呆れましたが、この会社はきちんと営業活動をしていれば、ファンドに買われる様なこともなかったのではないか?と私は思いました。

特にセットメーカーの方は、

・事例を掲載したら顧客との守秘義務にふれる

・技術が同業他社に流出する

と言われる方が多いのですが、「守秘義務にふれる様な内容」や「外に漏れては困る技術」と、「訴求すべき自社の強み」は根本的に異なるはずです。

私が言いたいことは「訴求すべき自社の強み」をきちんと訴求しましょう、と、そういうことです。

また、こんなこともありました。

某大手電機メーカーの資材部長から私に相談があり、「EV向け部品を量産するためのラインを立ち上げたいいのだが、既存の業者が手一杯で、どこか良いサプライヤーを紹介して欲しい」

という内容でした。私は、

「具体的に、どの様に紹介すれば良いですか?」とお聞きしたら、

「とりあえず、該当する会社のホームページのURLを教えて欲しい」

「技術陣とホームページを確認して、引合いを出すかの可否判断をしたい」

と言われました。

何が言いたいのかと言うと、こうした大手電機メーカーの調達エンジニアの人たちも、まずは最初の可否判断をホームページで行う、ということなのです。

そして、大切なことは見栄えの良い、デザインのすぐれたホームページをつくることではありません。

自社の強みがきちんと相手に伝わるホームページをつくる必要がある、ということです。

例えば東海エリアの某セットメーカー(従業員19名)の場合、当初、某大手工作機械メーカー1社のお抱えのセットメーカーでした。

従来、いろいろと紹介などで省力化設備の仕事を請けたりしましたが、なかなかリピート顧客をつくることができません。

そこで同社は、自社の強みをきちんと分析した上で、その強みを効果的にターゲットに対して訴求することができる、デジタル・マーケティングに取組むことにしました。

この会社の強みは「工作機械に接続を前提とするワークストッカー」でした。

そこで工作機械の設計者を念頭においた、ワークストッカーの事例やローダーの事例を訴求し、かつ全体設計をする上でのポイントを、ストッカー・ローダーメーカーとしての視点で訴求しました。

こうした強みが認められ、同社は大手優良企業とのリピート取引が1年ほどの間に3社に増え、各案件の利益率は約2倍に向上しました。

それまでは言われるがままに、いろいろな設備を設計していたので効率が悪かったわけです。

現在では「特注メーカー」としての視点で、得意なストッカーやローダーを訴求し、かつ、工作機械設計者にとって設計の役に立つ情報を発信し、チョコ停やトラブルが少なく、省スペースなストッカーの提案を行っているのです。

この様に、「自社が伸ばすべき強み」「見せ方(=コンセプト)」さえ明確になれば、今の時代はデジタル・マーケティングにより、それを必要とするターゲットに訴求することが可能です。

今はセットメーカーにとって、自社の強みを伸ばし生産性を上げる非常に良い機会なのではないかと思います。

==============================================

経営者の皆様へ セミナーのお知らせ

自動機・省力化機械メーカーが設計工数を劇的に削減して

利益率を2倍にする方法

セットメーカー・自動機・省力化機械メーカー 経営セミナーのお知らせ

東京会場 5月30日(木)13時~16時30分

大阪会場 6月20日(木)13時~16時30分

↓↓↓本セミナーの詳細は、こちら!

https://lpsec.funaisoken.co.jp/factory-business/039853_lp/index.html

今回の特別ゲスト講師は、自動機・省力化機械メーカーの㈱トライテクス 桑山社長様です。

同社はもともと特定顧客1社依存体質でした。

しかしデジタル・マーケティングを取入れ、自ら営業活動をすることなく、

毎月5~7社の有望商談を獲得しており、

取組み1年間で3社もの大手優良顧客とのリピート取引に至っています。

また、案件ベースでの利益率は2倍と、

自社の強みを活かしたマーケティングに成功しています。

同社は従業員19名という小所帯ながら、いかにこうした成果を上げたのでしょうか?

それが「ビジネスモデル」の力です。

本セミナーの詳細・お申込みは下記URLからご覧いただけます。

ぜひセミナー会場で、皆様とお目にかかれることを楽しみにしています。

↓↓↓本セミナーの詳細は、こちら!

https://lpsec.funaisoken.co.jp/factory-business/039853_lp/index.html

製造業・工場経営の最新ノウハウ資料を見る