ここ2~3年、部品加工の分野でも特に重要性を増してきているのが「微細加工」と呼ばれる加工領域です。微細加工とはサイズ0.3mm未満(=肉眼で確認することが困難なサイズ)の領域を指します。

その背景にはIoTやAI化の進展により、各種電子部品やセンサ、カメラなどがどんどん緻密化していっていることが挙げられます。

ところがこの分野は、いまだに加工ノウハウが確立されていません。例えば機械工学の切削加工理論においても、工具直径1mm以上の領域においては大半の切削挙動が理論的に解明されていますが、工具直径1mm未満の領域においては、9割の挙動が未だに解明されていないと言われます。

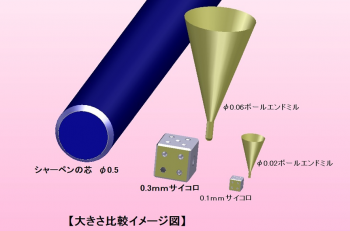

そうした中、埼玉県入間市に本社工場を置く、株式会社入曽精密(従業員14名)では、昨年に0.1mm角の世界最小のサイコロを製造することに成功しました。

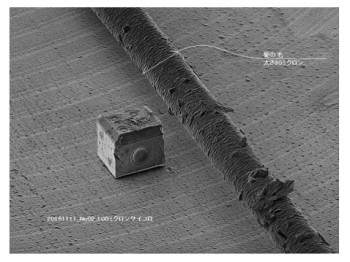

0.1mmといえば、髪の毛の太さとほぼ同じです。

さらにこのサイコロの製造に使用された工具は直径0.02mmであり、もはや肉眼ではほぼ見えないサイズの回転工具です。

こうした極めて難易度の高い加工を、クリーンルームに設置された高価な特別な設備で行ったのではなく、普通の町工場で、市販されている汎用の普通の設備で行った、というところに大きな意義があります。同社の斎藤社長は「普通の町工場でも難易度の高い微細加工が行えることを証明したかった」といいます。

こうした微細加工領域で求められるテクノロジーインフラは、一般加工領域のものとは全く異なる次元のものです。

例えばマシニングセンタに工具をセットするためには工具長測定を行い、プログラム補正の必要があります。ところが通常のツールプリセッタで直径0.02mmの工具を接触させると、工具は簡単に破損してしまいます。あるいはレーザーによるプリセッタではミクロンレベルの測定が行えません。

そこで、何と入曽精密では刃先直径0.1mm~0.02mm用の接触式工具測定器を内製しました(特許申請中)。

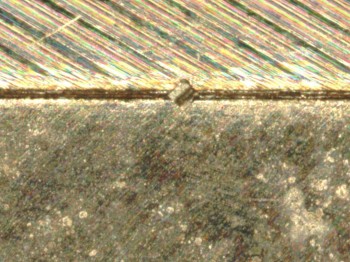

次のハードルは0.1mm角のワークを保持するための冶具です。サイコロ6面体のうち、5面まではワークが母材上にある状態で加工を行います。そして最後の6面を加工するためには、そのワークを母材から切り離し、冶具の上で固定するのです。もちろん、この特製の冶具も自社で設計製作行いました。

<冶具に取り付けられた0.1mm角のサイコロ>

さらに大きなハードルとなるのが、この母材から切り離した微細な0.1mm角のワークを、いかに冶具にハンドリングするのか、ということです。ピンセットでつかもうにも肉眼では見えません。つかんでも静電気などでピンセットから離れなくなります。

こうした技術課題を解決するために、ハンドリング装置と顕微鏡、除電装置からなるハンドリングシステムの開発まで行ったのです。

この様に、微細加工のためのテクノロジーインフラを1つ1つ構築した上で、0.1mm角のサイコロは製造されたのです。しかも、普通の町工場の環境で、です。

同社ではこの微細加工のノウハウを日本の町工場に広め、世界中から微細加工の仕事を日本に集めてくる構想を持っています。「シリコンバレーで加工の案件があっても日本には来ません。日本を通り過ぎて中国・深圳に流れてしまいます。この現状をまず変えたいですね。」と斎藤社長は語ります。

この世界一小さなサイコロは各種メディアももちろんのこと、海外の学術機関からも注目を集めています。

世界一あるいは日本一を狙うという取組みは大変意義深いことです。ぜひ御社におかれましても、世界一あるいは日本一を狙うテーマを考えてみられてはいかがでしょうか。

製造業・工場経営の最新ノウハウ資料を見る