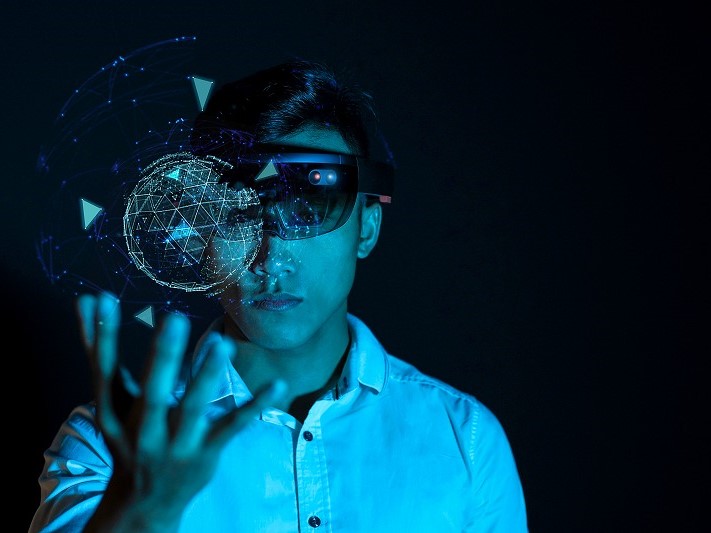

切削工具の選定はベテランの仕事、という時代はもう終わるかもしれません。

従来、切削工具(チップ、ドリル、ツーリング等)の選定には加工者の経験や過去の加工データの蓄積が不可欠でした。切削工具関連メーカーだけで何百というメーカーがあり、それらの組み合わせとなると文字通り無数に存在するからです。どういった材料にどういった加工を行うか、それをどの工具の組み合わせで実現するか、というプロセスは加工者の暗黙知に大きく依存する領域であり、刃具選定、およびツーリングとの組み合わせのほんの少しの良し悪しの差が、長いスパンでは大きな加工能力の差を産んでいました。

そういった状況も今後数年で大きく変わっていくかもしれません。その変化のキーワードは「ISO13399」です。

ISO13399とは切削工具データの国際標準規格ですが、この規格について現在進行中の動きが1つ、将来的にインパクトが大きいであろう取り組みが1つあります。

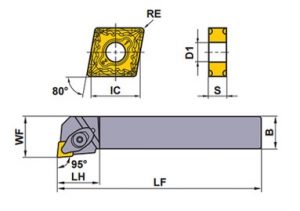

まず現在進行中の動きについてですが、未だ、切削工具メーカーでは工具のスペック表記が統一されていません。ある会社のカタログでは切削工具のインサート寸法の表記がDという記号で表される一方、別の会社では全く異なる表記となってことがまだ一般的です。

この表記、ひいては規格を統一することで、切削工具を横断的に比較選定でき、データ取得・蓄積、および活用を推進していこう、というのが現在欧米系メーカーを中心に進んでいます。ここ数年では日本メーカーも対応する会社が増えてきました。

まだ日本国内では無いようですが、海外のMachiningCloudやToolUntiedといったサービスではISOに適合したメーカーの工具をスペックから調べ、アセンブリまで行うことができます。

「穴あけをしたい」となった時に、エンドミルとコレットの組み合わせなど、無数に存在するパターンから組み合わせ可能な工具を上記サービスでは選んでいくことができます。各社のカタログを都度開いて、「この工具AとツーリングBは適合するのか?どれが合うのか?」と調べる必要はもう無いのです。 こういったサービスを利用して選定した組合わせは、もちろん熟練のエンジニアが選定したツールの組み合わせには及ばないかもしれません。

しかし熟練のエンジニアの70%の精度でも構わないので素人でも選定が可能になる、という時代はもう実用可能なレベルまで来ています。

10年後には、NCオペレーターは各メーカーの工具カタログはほとんど見ず、クラウドでつながったCAMのツールライブラリ等から「良さそうな」ツールの組み合わせを数分で選び、そのまま数クリックで、WEB通販経由で調達する、ということが当たり前になっている可能性は高いです。

こういったデジタルデータの力は絶大です。乗り遅れることなくキャッチアップしていかなければいけません。さらに将来的には標準規格がより重要になりそうな動きがあります。

例えばSandvikも積層造形加工をはじめとするAM加工(Additive Manufacturing)の研究に積極的に取り組んでいますが、彼らの場合はワークを作るAM加工で製作するだけに留まりません。目下、切削工具におけるイノベーションとして、切削工具自体をAM加工で製作することが大きなテーマの1つとなっています。

AM加工で製作されたエンドミルは、従来品と比較し60%以上軽量、かつ加工対象ワーク毎に最適化された特注工具です。エンドミルの軽量化によりスピンドルの回転速度は上がり、また専用形状であることにより加工生産性も向上します。

この様に、欧米では我々の想像を超えるレベルで標準化が進み、「誰でもできる様に」することで生産性を飛躍的に高める取組みが国を挙げてなさえていることがよくわかります。

日本はこの30年間で、生産性(1人あたりGDP)において先進国で最低ランクに落ちています。今や我々が欧米企業から学ぶべきことがたくさんあるのではないでしょうか。

ISO準拠の表記例

(出所:三菱マテリアルISO13399資料)

製造業・工場経営の最新ノウハウ資料を見る