中国発「生産財」バブルが始まった?

LMガイド・ボールネジでトップシェアを有する某社が、今大変なバブルになっているそうです。

中国では先月あたりから驚くほどのLMガイド・ボールネジの需要が発生しており、複数ある主要LMガイドメーカーが早くも供給しきれないほどの引合いを抱え始めた、というのです。

LMガイド・ボールネジは生産財業界の重要指標の1つです。例えば2年ほど前までの好景気の際にはボールネジの納期が型式によっては2年、といった現象も起きました。あるいはITバブルのころは通常3~4ヶ月で納入できる工作機械が、ボールネジ不足により半年かかっても納入されない、といった現象が起こりました。

では、中国におけるLMガイド・ボールネジは何に使われているのか?

あらゆる装置関係だそうですが、特に目立つのが自動盤など小型旋盤。ではなぜ自動盤・小型旋盤の需要が急増しているのかというと、コロナ禍で需要が伸びているパソコンやタブレットに搭載される精密部品の加工が劇的に伸びているのだそうです。

かねてから、今忙しい業界、あるいはこれから急激に忙しくなる業界は

1)5G、半導体、DX関連業界

2)CASE(次世代自動車)関連業界

3)自動化関連業界

4)GX(グリーン・トランスフォーメーション:脱炭素)業界

と、申し上げてきましたが、今回の話は上記1)にあたります。

着々とEV化社会に手を打つ大手自動車部品メーカー

また、大手自動車部品メーカーも着々とCASE、要するにEV化に向けて手を打っています。

例えば椿本チエイン。同社は内燃機関の中で使用されるチェインでトップシェアを有しますが、そうした同社も下記の様なEV充電ステーションを手掛けています。

椿本チエイン製EVステーション

出典:椿本チエインHPより

https://www.tsubakimoto.jp/other-products/elink/feature/

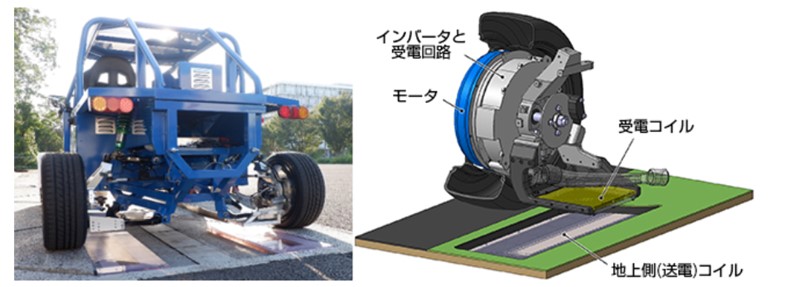

さらにNSK(日本精工)はEV用の非接触給電装置ユニットを、ブリジストン・ローム・東京大学と共同開発してほぼ実用化の段階まできています。

日本精工が開発する非接触給電システム

出典:日本精工HPより

https://www.nsk.com/jp/company/news/2019/1010c.html

ちなみに、EVの隠れた本命は「非接触給電システム」だといわれています。

例えば地下鉄は非接触で電気を車両に供給しています。つまり非接触での給電は昔からある技術ですが、それを自動車に応用する、ということです。地面に送電コイルを張り巡らせることになりますから多大なコストがかかる様な気がしますが、例えば首都高速の場合はかつて1m建設するのに1000万円かかったといわれており、都市部で0から高速道路をつくることを考えれば比較して低コストです。

つまり、現在はEVの電池の主流はリチウムイオン電池ですが、これが近い将来はより安全で高効率な全個体電池に代るといわれています。さらにその次は上記の非接触給電システム。

世の中の変化が非常に速いので、経営者は常に最新の情報を取るべくアンテナを高くしておく必要があります。

ここからいえることは何かというと、例えば従来はチェーンのメーカーだと思っていた椿本チエインがEVの充電装置をつくり始めた。そうすると充電装置の筐体に使用される板金部品をどこかに発注する必要があるわけで、まさか筐体のニーズがあると思っていなかった同社で新たなニーズが発生するわけです。

あるいは前述の日本精工の非接触給電システムの本体側ユニットは、おそらくアルミダイカストでつくられていることでしょう。日本精工といえば“ベアリング”“パワーステアリング”のイメージが強く、アルミ製ケーシングの需要がある様には思えませんが、このシステムが世の中の主流になれば膨大な同部品が必要となります。

つまり、まさかそんなニーズがあるだろう、と思っていなかった様なお客から、新たなニーズが発生するのです。

このチャンスをものにしなければならない、ということなのです。

電気自動車は本当に広がるのか?

先日、ある大手企業の役員研修で「今後はEV化が進むから事業構造を見直さなければいけません」という話をしたら、

「いまのEVのコストだと当分は普及しないんじゃないか?」

「全ての車をEVにしたら、電気が足りなくなるって話を知っていますか?」

と、いう発言がでました。

EVのコストに関して言うと、日本電産の永守会長は「2030年に自動車の価格は1/5になる」と言われています。実際、中国の五菱という会社は43万円のEVを昨年秋から既に2万台以上売っています。

また、電力が足りないという話はどこまで本当なのかわかりません。あるいは本当にそうだったとしても、今後スマートグリッドなどで配電効率があがればかなりの確率で改善されるでしょう。現在の配電システムは電力会社ごとに縦割りとなっており、太陽光発電で余った電力も捨てざるを得ないことが社会問題として注目されています。

かつてIBMは「一般の消費者がコンピューターを持つなんてことは考えられない」「せいぜい数万台くらいの需要しかないだろう」と未来予測をしてパソコンの開発を中断しました。その結果、当初は開発を主導していたOSをマイクロソフトに渡し、コンパックやデルといった他メーカーの台頭を許してIT業界の中で凋落していったわけですが、EVの話も同じだと思います。

そもそも未来予測などできない。ただし複数のシナリオを持っておき、「もしもEVが中心となる社会になったらこうする」という戦略オプションを持っておかないと、前述の様に世の中の流れが急に変わった時には何も手が打てなくなります。

ちなみに前述の日本電産は、今後EVで主要パーツとなる減速機のギアを内製するため、ホブ盤の製造を行っている三菱重工工作機械を約300億円でM&Aすると発表しました。同社は来るべき未来に向けて確実に手を打っているわけです。

今の様な時代に製造業が取組むべきこと

では今の様な時代、これからの製造業はどの様なことに取組むべきなのでしょうか?

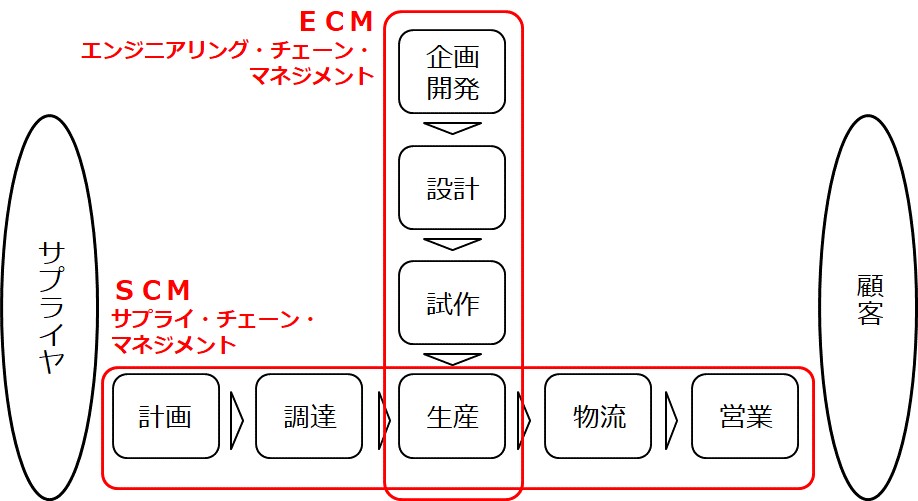

まず、従来の製造業は「サプライ・チェーン・マネジメント:SCM」に取組んできました。SCMとは各工程のタクトタイムを同期させ、在庫を最小限にしつつリードタイムを短縮化させる取組みです。

あるいは自社開発を行う製造業は「エンジニアリング・チェーン・マネジメント:ECM」に取組んできました。これは三次元CAD等を活用して進めるコンカレント・エンジニアリング(協働設計)やシミュレーションを活用して進めるデジタル・ツイン、あるいはBOM(ビル・オブ・マテリアルズ)といった取組みが代表的です。いずれも開発・設計のリードタイムを短縮するための取組みです。

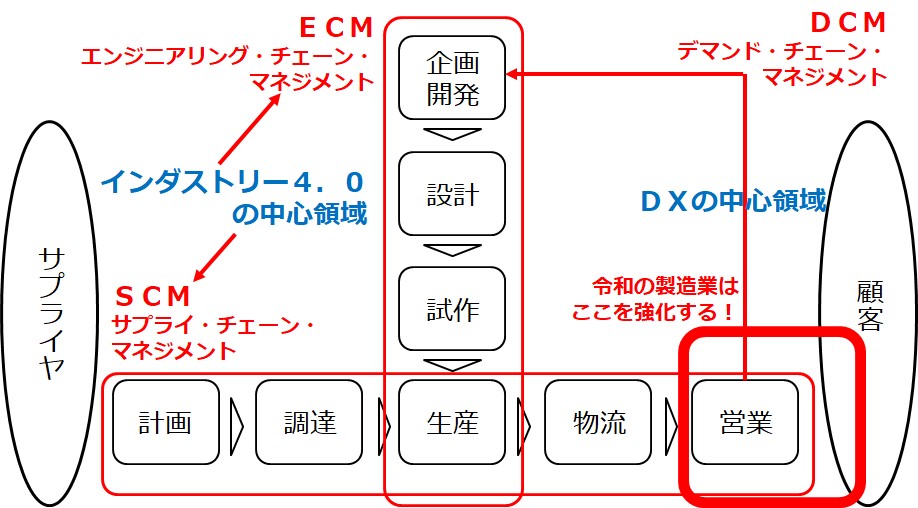

しかしこれからの時代、製造業に求められることは「DCM:デマンド・チェーン・マネジメント」です。

デマンドとは「需要/ニーズ」という意味です。つまり市場のニーズをいちはやくつかみ、それを企画・開発に反映させる仕組みのことを「DCM:デマンド・チェーン・マネジメント」というのです。

ちなみに数年前に流行ったインダストリー4.0というのは、主にECMとSCMがその対象範囲になっています。これに対して現在のDXというのは、根本的にDCMがその中心領域となります。

従来の製造業のメインの取組みであったSCMにしてもECMにしても、要は「いかにリードタイムを短縮して利益を出すか」が論点です。

しかし現在の様に変化が非常に大きい、もっというとこれから100年間の産業構造が形成されようとしている現在、SCMやECMよりも大事なことは「いかに市場のニーズを把握するか」「いかに市場の変化に追随するか」ということが論点のDCMです。

これからは、全ての製造業が「DCM:デマンド・チェーン・マネジメント」を構築する必要があります。

そして前回のコラムで取り上げたモデル企業のカネコ様、また前々回のコラムで取り上げたモデル企業の木村製作所様も、一言でいえばこのDCMを構築して成果につなげたわけです。

さらに前回のコラム、あるいは前々回のコラムをお読みいただくと、木村製作所様が導入したDCMも、カネコ様が導入したDCMも、各社全く異なることがよくわかります。

そもそもデジタルというのは各社各様であり、各社ごとの地道な改善が非常に重要な要素となります。

ただしDCMの導入ステップはどの会社も同じです。

このDCMを、いわば「オンライン営業」というわかりやすい言葉に置き換え、その導入を3ヶ月で行う手法をお伝えするセミナーを、船井総合研究所 ものづくり支援室では配信しています。

船井総合研究所 ものづくり支援室では、中堅・中小製造業の経営者様向けにオンラインセミナーを開催しておりますので、

是非、ご参加をご検討いただければと思います。

製造業・工場経営の最新ノウハウ資料を見る